DF205 변성 멜라민 유리 섬유 강화 적층 시트

DF205 변성 멜라민 유리 섬유 강화 적층 시트본 제품은 멜라민 열경화성 수지로 함침 및 접착된 직조 유리 섬유로 구성되며, 고온 고압에서 적층됩니다. 직조 유리 섬유는 알칼리 성분이 없어야 합니다.

이 판재는 우수한 기계적 및 유전적 특성과 탁월한 아크 저항성을 갖추고 있어 높은 아크 저항성이 요구되는 전기 장비의 절연 구조 부품으로 사용됩니다. 또한 유해 물질 검사(RoHS 보고서)를 통과했으며, NEMA G5 판재와 동등한 등급입니다.MFGC201, Hgw2272.

사용 가능한 두께:0.5mm~100mm

사용 가능한 용지 크기:

1500mm*3000mm, 1220mm*3000mm, 1020mm*2040mm, 1220mm*2440mm, 1000mm*2000mm 및 기타 협의 가능한 크기.

공칭 두께 및 허용 오차(mm)

| 공칭 두께 | 편차 | 공칭 두께 | 편차 | 공칭 두께 | 편차 |

| 0.5 | +/-0.15 | 3 | +/-0.37 | 16 | +/-1.12 |

| 0.6 | +/-0.15 | 4 | +/-0.45 | 20 | +/-1.30 |

| 0.8 | +/-0.18 | 5 | +/-0.52 | 25 | +/-1.50 |

| 1 | +/-0.18 | 6 | +/-0.60 | 30 | +/-1.70 |

| 1.2 | +/-0.21 | 8 | +/-0.72 | 35 | +/-1.95 |

| 1.5 | +/-0.25 | 10 | +/-0.94 | 40 | +/-2.10 |

| 2 | +/-0.30 | 12 | +/-0.94 | 45 | +/-2.45 |

| 2.5 | +/-0.33 | 14 | +/-1.02 | 50 |

판재의 굽힘 처짐(mm)

| 두께 | 굽힘 변형 | |

| 1000(자 길이) | 500(자 길이) | |

| 3.0~6.0 | ≤10 | ≤2.5 |

| 6.1~8.0 | ≤8 | ≤2.0 |

| 8.0 이상 | ≤6 | ≤1.5 |

기계 가공

가공(펀칭 및 전단) 후 판재에는 균열이나 이물질이 없어야 합니다.

물리적, 기계적 및 유전적 특성

| 아니요. | 속성 | 단위 | 표준값 | 일반적인 값 | ||

| 1 | 밀도 | g/cm3 | 1.90~2.0 | 1.95 | ||

| 2 | 수분 흡수율(3mm) | mg | 다음 표를 참조하십시오. | 5.7 | ||

| 3 | 적층면에 수직인 방향(길이 방향)의 굽힘 강도 | 정상적인 조건에서 | MPa | ≥270 | 471 | |

| 4 | 충격 강도(샤르피 충격, 노치 충격, 길이 방향 충격) | 킬로줄/제곱미터 | ≥37 | 66 | ||

| 5 | 인장 강도 | MPa | ≥150 | 325 | ||

| 6 | 압축 강도 | MPa | 200 이상 | 309 | ||

| 7 | 접착력/결합 강도 | N | 2000 이상 | 4608 | ||

| 8 | 적층면에 평행한 전단 강도 | MPa | 30세 이상 | 33.8 | ||

| 9 | 절연 강도(적층면에 수직 방향, 변압기 오일 내 90℃+/-2℃) | MV/m | ≥14.2 | 20.4 | ||

| 10 | 절연 파괴 전압, 적층판과 병렬 연결 시 (변압기 오일 내 90℃+/-2℃ 조건) | kV | 30세 이상 | 45 | ||

| 11 | 절연 저항, 적층판에 평행한 방향 | 정상적인 조건에서 | Ω | ≥1.0 x 1010 | 4.7 x 1014 | |

| 물에 24시간 담근 후 | ≥1.0 x 106 | 2.9 x 1014 | ||||

| 12 | 유전 손실 계수 1MHz | -- | ≤0.02 | 0.015 | ||

| 13 | 유전 상수 1MHz | -- | ≤5.5 | 4.64 | ||

| 14 | 아크 저항 | s | ≥180 | 184 | ||

| 15 | 추적 저항 | PTI | V | 500개 이상 | PTI500 | |

| CTI | 500개 이상 | CTI600 | ||||

| 16 | 가연성 | 등급 | V-0 | V-0 | ||

수분 흡수

| 시험 샘플의 평균 두께(mm) | 수분 흡수 (mg) |

시험 샘플의 평균 두께(mm)

| 수분 흡수 (mg) |

시험 샘플의 평균 두께(mm)

| 수분 흡수 (mg) |

| 0.5 | 17세 이하 | 2.5 | 21세 이하 | 12 | ≤38 |

| 0.8 | 18세 이하 | 3.0 | 22세 이하 | 16 | ≤46 |

| 1.0 | 18세 이하 | 5.0 | 25세 이하 | 20 | ≤52 |

| 1.6 | 19세 이하 | 8.0 | ≤31 | 25 | ≤61 |

| 2.0 | 20 이하 | 10 | ≤34 | 두께가 25mm를 초과하는 판재의 경우, 한쪽 면을 22.5mm로 가공해야 합니다. | ≤73 |

| 비고:1. 참고: 측정된 두께의 계산된 평균값이 이 표에 언급된 두 두께 사이에 있는 경우, 보간법을 사용하여 값을 구합니다. 측정된 두께의 계산된 평균값이 0.5mm 미만인 경우, 값은 17mg을 초과하지 않습니다. 측정된 두께의 계산된 평균값이 25mm를 초과하는 경우, 값은 61mg을 초과하지 않습니다. 2. 공칭 두께가 25mm를 초과하는 경우, 한쪽 면만 22.5mm로 가공해야 합니다. 가공된 면은 매끄러워야 합니다. | |||||

포장 및 보관

시트는 40℃ 이하의 온도에서 보관해야 하며, 높이 50mm 이상의 받침대에 수평으로 놓아야 합니다. 화기, 열(난방 기기) 및 직사광선을 피하십시오. 시트의 보관 유효기간은 출고일로부터 18개월입니다. 보관 기간이 18개월을 초과한 경우에도 제품 검사를 거쳐 사용 가능합니다.

사용 시 유의사항 및 주의사항

1. 판재의 열전도율이 낮기 때문에 가공 시 고속 및 얕은 절삭 깊이를 적용해야 합니다.

2. 이 제품을 가공 및 절단할 때 많은 먼지와 연기가 발생합니다. 작업 중 먼지 발생량이 허용 가능한 수준 이내로 유지되도록 적절한 조치를 취해야 합니다. 국소 배기 환기 장치 사용 및 적절한 먼지/입자 마스크 착용을 권장합니다.

3. 가공 후 시트가 습기에 노출될 수 있으므로 절연 바니시 코팅을 권장합니다.

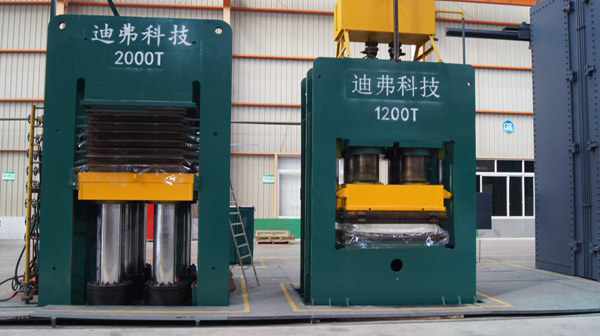

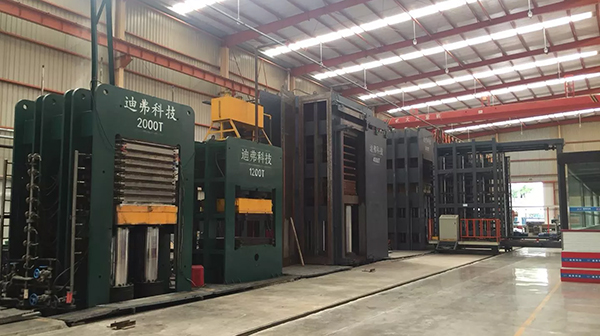

생산 설비

라미네이트 시트용 포장